امروزه جرثقیلهای سقفی به عنوان تجهیزات حیاتی در صنایع مختلف، نقش بسزایی در فرآیندهای تولید و انتقال بار دارند. اما آیا میدانید که بیش از ۶۰ درصد حوادث صنعتی مرتبط با جرثقیلها، ناشی از عدم رعایت اصول ایمنی و نبود آگاهی کافی اپراتورها است؟ برای اپراتورهای جرثقیل سقفی و مدیران صنایع که به دنبال کاهش ریسکهای شغلی و افزایش بهرهوری هستند، درک عمیق از مسائل ایمنی ضروری است. این مقاله با رویکردی جامع و علمی، راهنمای کاملی برای ایمنی جرثقیل سقفی ارائه میدهد تا شما بتوانید محیط کاری ایمنتری را برای تیم خود فراهم کنید. در ادامه، به بررسی تمامی جنبههای کلیدی ایمنی که هر اپراتور و مدیر باید بداند، خواهیم پرداخت.

اهمیت و ضرورت رعایت ایمنی جرثقیل سقفی در محیط کار

جرثقیلهای سقفی به عنوان یکی از پرکاربردترین تجهیزات صنعتی، نقش حیاتی در فرآیندهای تولید، انبارداری و باربرداری ایفا میکنند. بر اساس آمار سازمان بینالمللی کار (ILO)، سالانه بیش از ۱۲۰ نفر در جهان بر اثر حوادث مرتبط با جرثقیلهای سقفی جان خود را از دست میدهند و هزاران نفر دچار جراحات جدی میشوند. این آمار نگرانکننده نشاندهنده اهمیت بالای رعایت اصول ایمنی در بهرهبرداری از این تجهیزات است.

اپراتور جرثقیل به عنوان کلیدیترین عامل در زنجیره ایمنی، باید درک کاملی از مخاطرات بالقوه داشته باشد. مطالعات انجام شده توسط انستیتوی ایمنی و بهداشت شغلی آمریکا (NIOSH) نشان میدهد که ۷۵ درصد حوادث جرثقیلهای سقفی ناشی از خطای انسانی، عدم آموزش کافی و نادیده گرفتن نكات ايمني است. این موضوع اهمیت آموزش مستمر و ایجاد فرهنگ ایمنی در سازمانها را دوچندان میکند.

از دیدگاه اقتصادی، عدم رعایت ایمنی جرثقیل سقفی میتواند هزینههای سنگینی را به سازمانها تحمیل کند. هزینههای درمانی کارکنان آسیبدیده، خسارات تجهیزات، توقف خطوط تولید و جریمههای قانونی میتواند میلیاردها تومان ضرر به همراه داشته باشد. در مقابل، سرمایهگذاری در برنامههای ایمنی و آموزش کارکنان، علاوه بر حفظ جان انسانها، بازگشت سرمایه قابل توجهی نیز دارد.

محیطهای صنعتی مدرن با پیچیدگیهای فزایندهای روبرو هستند که نیاز به رویکردهای نوین ایمنی را ضروری میسازد. جرثقیلهای سقفی در کارخانههای تولیدی، انبارهای بزرگ، کارگاههای تعمیرات و حتی محیطهای دریایی کاربرد دارند و هر یک از این محیطها، چالشها و ریسکهای منحصر به فردی را ایجاد میکند. بنابراین، شناخت دقیق این ریسکها و اتخاذ تدابیر پیشگیرانه مناسب، نه تنها یک ضرورت قانونی، بلکه یک مسئولیت اخلاقی و حرفهای محسوب میشود که بر دوش مدیران و اپراتورها قرار دارد.

انواع جرثقیلهای سقفی و ویژگیهای ایمنی هر نوع

جرثقیلهای سقفی بر اساس طراحی، ظرفیت و کاربرد به انواع مختلفی تقسیم میشوند که هر کدام دارای ویژگیها و الزامات ایمنی خاص خود هستند. درک صحیح از این تفاوتها برای اپراتورها و مدیران فنی امری ضروری است تا بتوانند تدابیر ایمنی مناسب را اتخاذ کنند.

جرثقیلهای سقفی تک پل (Single Girder) معمولاً برای بارهای سبک تا متوسط با ظرفیت حداکثر ۲۰ تن طراحی میشوند. این نوع جرثقیلها دارای یک پل اصلی هستند که قلاب جرثقيل بر روی آن حرکت میکند. ویژگی اصلی ایمنی این نوع، سادگی ساختار و کنترل آسان آن است، اما همین سادگی نباید باعث غفلت از نكات ايمني شود. نکته حائز اهمیت در این نوع، بررسی دقیق سيم بكسل و سیستمهای ترمز است که باید به صورت هفتگی مورد بازرسي جرثقيل قرار گیرند.

جرثقیلهای دو پل (Double Girder) برای بارهای سنگین با ظرفیت بالای ۲۰ تن تا صدها تن استفاده میشوند. این سیستمها دارای دو پل موازی هستند که پایداری و قدرت بالاتری را فراهم میکنند. از نظر ایمنی، این نوع جرثقیلها نیازمند سیستمهای کنترل پیشرفتهتر و دستورالعمل ايمني دقیقتری هستند. مهمترین نکته ایمنی در این نوع، توزیع صحیح وزن بار و جلوگیری از اضافه بار است که میتواند منجر به شکست ساختاری شود.

جرثقیلهای کابیندار (Cabin Cranes) که اپراتور در کابین مستقر بر روی جرثقیل قرار میگیرد، نیازمند توجه ویژه به ایمنی اپراتور هستند. کابین باید دارای سیستمهای تهویه مناسب، صندلی ارگونومیک و سیستمهای ایمنی اضطراری باشد. همچنین دید مناسب اپراتور به محدوده کاری و امکان ارتباط موثر با تیم ریگری از ضروریات این نوع جرثقیلهاست.

جرثقیلهای کنترل از راه دور (Remote Control) که امروزه بیشتر مورد استفاده قرار میگیرند، دارای مزایای ایمنی قابل توجهی هستند. اپراتور میتواند از فاصله ایمن عملیات باربرداري را انجام دهد، اما این امر نیازمند آموزش تخصصی و دقت بیشتر در کنترل است. مهمترین نکته ایمنی در این نوع، حفظ تماس بصری با بار و محیط کاری و همچنین داشتن سیستم بکآپ در صورت قطع ارتباط است.

جرثقیلهای ضد انفجار (Explosion-Proof) که در محیطهای حساس مثل پتروشیمی استفاده میشوند، دارای استانداردهای ایمنی بسیار سختگیرانهای هستند. تمامی اجزای الکتریکی این جرثقیلها باید مطابق با استانداردهای ATEX یا IECEx طراحی شوند و گواهینامه جرثقیل این نوع نیازمند بررسیهای تخصصی بیشتری است. اپراتورهای این نوع جرثقیلها باید علاوه بر آموزشهای عمومی، دورههای تخصصی ایمنی در محیطهای انفجاری را نیز گذرانده باشند.

اجزای کلیدی جرثقیل سقفی و نقش آنها در ایمنی عملیات

شناخت دقیق اجزای تشکیلدهنده جرثقیلهای سقفی و درک نقش هر کدام در حفظ ایمنی، پایه و اساس بهرهبرداری ایمن از این تجهیزات محسوب میشود. هر جزء دارای عملکرد خاصی است که نقص در آن میتواند منجر به حوادث جدی شود.

ساختار اصلی جرثقیل شامل پل اصلی (Main Bridge) است که وزن کل سیستم و بار را تحمل میکند. این پل معمولاً از تیرآهن یا فولاد ساخته شده و باید دارای ضریب اطمینان حداقل ۳ برابر حداکثر بار مجاز باشد. بازرسی دورهای این ساختار برای تشخیص ترکها، خوردگی یا تغییر شکلهای احتمالی از اهمیت بالایی برخوردار است. متخصصان ایمنی توصیه میکنند که بازرسی بصری این قسمت به صورت روزانه و بازرسی فنی تخصصی آن حداقل هر شش ماه یک بار انجام شود.

سیستم حرکت جرثقیل که شامل چرخها، ریلها و موتورهای محرک است، نقش کلیدی در ایمنی حرکت دارد. ریلهای جرثقیل باید کاملاً صاف، تراز و محکم نصب شوند تا از لغزش یا خارج شدن جرثقیل از مسیر جلوگیری شود. چرخهای جرثقیل نیز باید به صورت مستمر از نظر سایش، ترک و تنظیم صحیح مورد بررسی قرار گیرند. سیستمهای ترمز که بخش حیاتی این مجموعه محسوب میشوند، باید قابلیت متوقف کردن جرثقیل حامل حداکثر بار در کمترین مسافت ممکن را داشته باشند.

قلاب جرثقيل و سیستم بلند کردن بار از حساسترین اجزای جرثقیل محسوب میشوند. قلاب باید دارای گواهی تست بار و مهر کیفیت باشد و هرگونه تغییر شکل، ترک یا سایش غیرطبیعی در آن باید فوراً موجب خروج آن از مدار شود. سيم بكسل که وظیفه حمل بار را بر عهده دارد، باید مطابق با استانداردهای بینالمللی مثل EN یا ASME ساخته شده باشد. بازرسی روزانه سيم بكسل برای تشخیص پارگی رشتهها، خوردگی، گره یا چرخش غیرطبیعی از وظایف اصلی اپراتور است.

سیستم کنترل و فرمان جرثقیل که شامل کنترلر، دکمهها و سیستمهای ایمنی است، باید طوری طراحی شود که در صورت بروز هر مشکل، جرثقیل به حالت ایمن برگردد. سیستمهای محدود کننده بار (Load Limiter) که از اضافه بار جلوگیری میکنند، سیستمهای قطع کننده اضطراری (Emergency Stop) و آژیرهای هشدار باید به صورت هفتگی تست شوند. این سیستمها در صورت عملکرد نامناسب باید فوراً تعمیر یا تعویض شوند.

سیستم برقرسانی جرثقیل که معمولاً از طریق کابلهای آویزان یا سیستمهای کلکتور انجام میشود، نیازمند توجه ویژه است. کابلهای برق باید از آسیبهای مکانیکی، حرارت بیش از حد و رطوبت محافظت شوند. اتصالات برقی باید محکم و عایقبندی مناسب داشته باشند تا از برق گرفتگی و آتشسوزی جلوگیری شود. سیستم ارت کردن جرثقیل نیز باید مطابق با استانداردهای الکتریکی بوده و مقاومت ارت آن حداکثر ۱۰ اهم باشد.

نظام روانکاری و تعمیر و نگهداری که شامل تمامی نقاط روانکاری، فیلترها و سیالات هیدرولیک است، تأثیر مستقیمی بر ایمنی دارد. عدم روانکاری مناسب میتواند منجر به سایش زودرس، گرم شدن بیش از حد و در نهایت شکست قطعات شود. برنامه تعمیر و نگهداری پیشگیرانه باید شامل تعویض روغنها، تنظیم کلیه قطعات و بازرسی کامل سیستمها باشد که این امر نقش بسزایی در حفظ ایمنی جرثقیل سقفی دارد.

اجزای کلیدی جرثقیل سقفی و نقش آنها در ایمنی عملیات

شناخت دقیق اجزای تشکیلدهنده جرثقیل سقفی و درک نقش هر یک در حفظ ایمنی، پایه و اساس بهرهبرداری ایمن از این تجهیزات محسوب میشود. هر جزء از این سیستم پیچیده دارای وظایف خاص و نقش مستقیم در جلوگیری از حوادث است که نادیده گرفتن آنها میتواند عواقب جبرانناپذیری داشته باشد.

سیستم جرثقیل (Hoist) به عنوان قلب تپنده این ماشین، مسئولیت بلند و پایین کردن بار را بر عهده دارد. این سیستم شامل موتور الکتریکی، گیربکس، درام و سيم بكسل است. کیفیت و سلامت سیم بکسل تأثیر مستقیم بر ایمنی عملیات دارد، زیرا شکست آن منجر به سقوط بار و احتمال وقوع حوادث مهلک میشود. بر اساس استاندارد ISO 4309، سیم بکسل باید حداقل ماهانه از نظر فرسودگی، پارگی رشتهها و خوردگی مورد بررسی قرار گیرد و در صورت مشاهده آسیب بیش از ۱۰ درصد سطح مقطع، فوراً تعویض شود.

قلاب جرثقيل یکی از حساسترین اجزای سیستم است که مستقیماً با بار در تماس قرار میگیرد. این جزء باید از فولاد عالی ساخته شده و دارای گواهینامه کیفیت باشد. ویژگیهای ایمنی قلاب شامل چفت ایمنی (Safety Latch) برای جلوگیری از خروج بار، علائم هشداردهنده ظرفیت حداکثر و سطح صاف بدون ترک یا آسیب است. مطالعات نشان میدهد که ۲۰ درصد حوادث جرثقیلهای سقفی ناشی از نقص در قلاب یا اتصالات آن است.

سیستم حرکت افقی (Trolley) که مسئول جابجایی بار در جهت عرضی است، دارای موتورهای جداگانه و سیستمهای ترمز مستقل میباشد. ایمنی این سیستم وابسته به صحیح بودن تنظیمات سرعت، عملکرد مناسب ترمزها و وجود محدودکنندههای مسیر (Limit Switches) است. این محدودکنندهها از برخورد تجهیزات به انتهای ریل یا موانع جلوگیری کرده و از آسیبهای جدی پیشگیری میکنند.

پل اصلی جرثقیل (Bridge) که بر روی ریلهای راهنما حرکت میکند، باید دارای ساختار مقاوم و سیستمهای ایمنی مناسب باشد. این سیستم شامل موتورهای حرکت طولی، چرخها، بوژیها و سیستمهای ترمز است. تنظیم صحیح فاصله چرخها، روانکاری مناسب و کنترل دورهای سایش از ضروریات ایمنی این بخش محسوب میشود.

سیستم کنترل و برق جرثقیل نقش کلیدی در ایمنی عملیات ایفا میکند. این سیستم شامل تابلو برق اصلی، کنترلرها، رلههای ایمنی، سنسورها و سیستمهای هشداردهنده است. وجود سیستم قطع اضطراری (Emergency Stop)، محدودکنندههای الکترونیکی وزن (Load Limiters) و سیستمهای حفاظت در برابر اضافه بار، از جمله ویژگیهای ضروری این بخش هستند. همچنین سیستمهای نظارت هوشمند که قابلیت ثبت و تحلیل عملکرد را دارند، امکان پیشبینی نقصها و برنامهریزی تعمیرات پیشگیرانه را فراهم میکنند که به طور قابل توجهی از حوادث کاهش میدهد.

اصول اولیه و دستورالعملهای ایمنی بهرهبرداری از جرثقیل سقفی

رعایت اصول ایمنی در بهرهبرداری از جرثقیلهای سقفی، نخستین و مهمترین قدم برای جلوگیری از حوادث است. این اصول بر اساس تجربیات جهانی، استانداردهای بینالمللی و بهترین شیوههای صنعتی تدوین شدهاند و باید توسط تمامی کارکنان درگیر در عملیات باربرداري به دقت اجرا شوند.

اولین اصل اساسی، بررسی کامل جرثقیل قبل از شروع کار است. این بررسی شامل کنترل بصری تمامی اجزای مرئی، تست عملکرد سیستمهای کنترل، بررسی سيم بكسل و قلاب، و اطمینان از عملکرد صحیح سیستمهای ایمنی میباشد. اپراتور باید چکلیست استاندارد را مطابق دستورالعمل ايمني شرکت تکمیل کند و در صورت مشاهده هرگونه نقص، فوراً جرثقیل را از مدار خارج کرده و مراتب را به مسئولان گزارش دهد.

اصل دوم مربوط به محدودیتهای بار است. هیچگاه نباید بار بیش از ظرفیت مجاز جرثقیل حمل شود، حتی برای مدت کوتاه. این محدودیت نه تنها شامل وزن بار، بلکه شامل ابعاد، شکل و نحوه توزیع وزن نیز میشود. بارهای نامتعادل یا دارای مرکز ثقل نامناسب میتوانند حتی با وزن کمتر از حد مجاز نیز خطرناک باشند. اپراتور باید قبل از هر عملیات بلندکردن، وزن و مشخصات بار را دقیقاً بررسی کند.

سومین اصل اساسی، حفظ ارتباط مؤثر با تیم کاری است. در عملیات جرثقیل سقفی، معمولاً چندین نفر درگیر هستند که شامل اپراتور، ریگری و ناظر ایمنی میشود. ارتباط باید از طریق سیگنالهای استاندارد دستی، رادیو یا سیستمهای صوتی برقرار شود. هیچگاه نباید بدون تأیید نهایی تیم ریگری و اطمینان از خالی بودن مسیر، عملیات حرکت بار را آغاز کرد.

اصل چهارم به حرکت کنترلشده و آرام جرثقیل مربوط میشود. حرکات ناگهانی، توقفهای اضطراری غیرضروری و تغییرات سریع جهت میتوانند باعث نوسان بار، افزار فشار بر اجزای جرثقیل و در نهایت حادثه شوند. اپراتور باید همواره حرکات را به صورت تدریجی و کنترلشده انجام دهد و از ایجاد شتاب یا شتاب منفی زیاد خودداری کند.

پنجمین اصل مربوط به رعایت محدوده ایمنی است. هیچ فردی نباید در زیر بار معلق قرار گیرد و محدوده ایمنی باید با علائم هشدار مشخص شود. این محدوده باید حداقل معادل طول و عرض بار به اضافه ۲ متر در هر طرف باشد. همچنین مسیر حرکت جرثقیل و بار باید از هرگونه مانع پاک شده و افراد غیرضروری از منطقه خارج شوند.

اصل ششم به شرایط محیطی مربوط میشود. عملیات جرثقیل در شرایط نامناسب جوی مثل باد شدید، برف، باران یا مه غلیظ باید متوقف شود. همچنین در صورت وجود خطرات محیطی مثل گازهای سمی، آتش یا انفجار، عملیات باید فوراً متوقف و منطقه تخلیه شود. اپراتور باید شرایط محیطی را مستمراً رصد کند و در صورت تغییر شرایط، تصمیم مناسب بگیرد.

آخرین اصل اساسی، مستندسازی و گزارشدهی است. تمامی عملیات، بازرسیها، تعمیرات و حوادث باید به طور کامل مستند شوند. این مستندات نه تنها برای رعایت الزامات قانونی ضروری است، بلکه ابزاری قدرتمند برای بهبود مستمر ایمنی و شناسایی الگوهای خطرناک محسوب میشود. اپراتورها باید روزانه گزارش کارکرد و هرگونه مشکل مشاهده شده را ثبت کنند.

بازرسی، نگهداری و تعمیرات دورهای جرثقیلها

برنامه منظم بازرسي جرثقيل و تعمیرات پیشگیرانه، ستون فقراتی هر سیستم ایمنی جرثقیل سقفی محسوب میشود. آمارهای بینالمللی نشان میدهند که بیش از ۸۰ درصد حوادث جرثقیلها قابل پیشگیری بوده و ناشی از عدم انجام بازرسیهای دورهای یا نادیده گرفتن علائم هشداردهنده نقصها است. بنابراین، اجرای برنامه جامع و سیستماتیک بازرسی و نگهداری نه تنها الزامی قانونی، بلکه ضرورتی انکارناپذیر برای حفظ جان کارکنان است.

بازرسی روزانه که مسئولیت آن بر عهده اپراتور جرثقیل است، شامل بررسی بصری کلیه اجزای مرئی جرثقیل میشود. این بازرسی باید شامل کنترل سيم بكسل از نظر پارگی رشتهها، خوردگی یا تغییر شکل، بررسی قلاب جرثقيل برای تشخیص ترکها یا سایش غیرطبیعی، و کنترل سیستمهای ترمز و محدودکنندهها باشد. همچنین عملکرد تمامی دکمهها، آژیرها و چراغهای هشدار باید تست شود. نتایج این بازرسی باید در فرم مخصوص ثبت شده و در صورت مشاهده هرگونه نقص، جرثقیل فوراً از مدار خارج شود.

بازرسی هفتگی که معمولاً توسط تکنسین مجرب انجام میشود، جزئیات بیشتری را در بر میگیرد. این بازرسی شامل کنترل دقیقتر سیستمهای الکتریکی، بررسی اتصالات برقی، تست سیستمهای حفاظتی و کنترل سطح روغن و سیالات هیدرولیک است. همچنین بررسی ریلها از نظر تراز، محکم بودن پیچها و عدم وجود مواد خارجی در مسیر حرکت جرثقیل انجام میشود. چرخها و سیستمهای انتقال نیرو نیز باید از نظر سایش، لقی و روانکاری کنترل شوند.

بازرسی ماهانه که نیازمند تخصص فنی بالاتری است، شامل بررسی ساختاری اجزای اصلی جرثقیل میشود. در این مرحله، پل اصلی، تیرها و اتصالات فلزی از نظر ترک، خوردگی و تغییر شکل با استفاده از روشهای غیرمخرب مثل مایعات نافذ یا التراسونیک بررسی میشوند. گیربکسها باز شده و از نظر سایش چرخ دندهها، کیفیت روغن و عملکرد یاتاقانها کنترل میشوند. سیستمهای ترمز نیز باید کاملاً تنظیم و کالیبره شوند.

بازرسی ششماهه و سالانه که باید توسط مهندسان متخصص و مراکز معتمد انجام شود، شامل بررسیهای جامع و تستهای تخصصی است. در این مرحله، تست بار کامل جرثقیل انجام شده و عملکرد آن تحت حداکثر بار مجاز ارزیابی میشود. تمامی سیستمهای ایمنی شامل محدودکنندههای بار، سیستمهای قطع اضطراری و حفاظتهای الکتریکی به طور کامل تست و کالیبره میشوند. همچنین اندازهگیریهای دقیق ابعادی برای تشخیص هرگونه تغییر شکل یا کجشدگی انجام میشود.

برنامه تعمیرات پیشگیرانه باید بر اساس توصیات سازنده، شرایط کاری و تجربه بهرهبرداری تنظیم شود. این برنامه شامل تعویض دورهای روغنها و فیلترها، تنظیم و روانکاری قطعات متحرک، تعویض قطعات مستهلک مثل لنتهای ترمز و یاتاقانها میباشد. زمانبندی این تعمیرات باید طوری تنظیم شود که مداخلهای با برنامه تولید نداشته و در عین حال ایمنی تضمین شود.

مستندسازی کامل تمامی بازرسیها و تعمیرات انجام شده، بخش جداییناپذیر این فرآیند است. این اسناد نه تنها برای رعایت الزامات گواهینامه جرثقیل ضروری است، بلکه امکان تحلیل روند عملکرد، پیشبینی نیازهای تعمیراتی آینده و بهینهسازی برنامه نگهداری را فراهم میکند. سیستمهای نوین مدیریت تعمیرات (CMMS) که قابلیت ثبت، تحلیل و هشدار خودکار را دارند، ابزارهای قدرتمندی برای بهبود کیفیت و کارایی برنامههای نگهداری محسوب میشوند.

آموزش، صلاحیت و گواهینامه اپراتورهای جرثقیل

تربیت اپراتورهای ماهر و آگاه به مسائل ایمنی، از اساسیترین ارکان بهرهبرداری ایمن از جرثقیلهای سقفی محسوب میشود. آمارهای سازمان بهداشت و ایمنی کار آمریکا (OSHA) نشان میدهد که ۶۵ درصد حوادث جرثقیلها مستقیماً به نقص در آموزش یا عدم صلاحیت کافی اپراتورها مربوط است. بنابراین، سرمایهگذاری در آموزش جامع و مستمر اپراتورها، علاوه بر جلوگیری از تلفات جانی، بازگشت اقتصادی قابل توجهی نیز دارد.

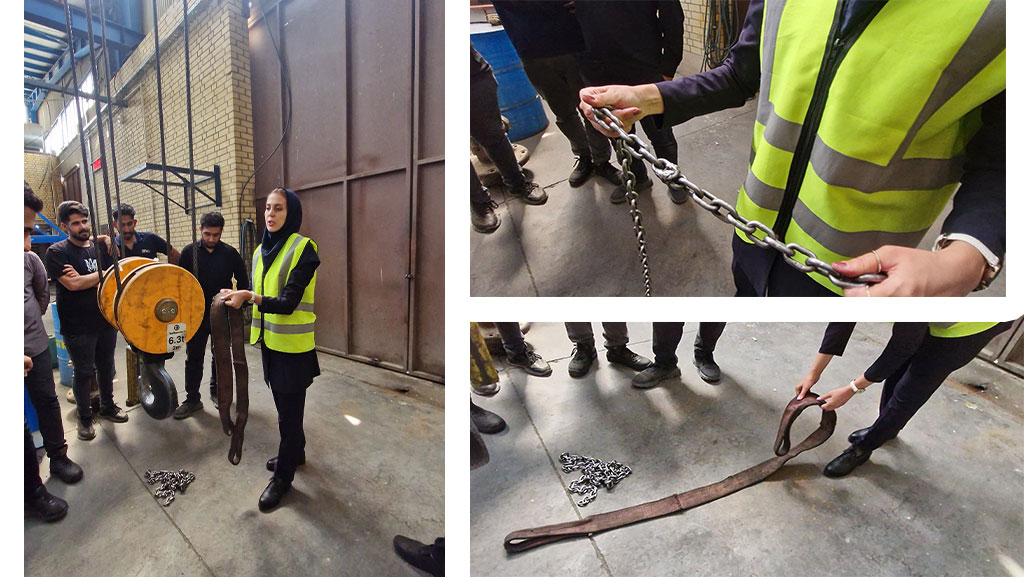

برنامه آموزش اپراتور جرثقیل باید شامل سه بخش اصلی نظری، عملی و ارزیابی باشد. بخش نظری که حداقل ۴۰ ساعت آموزش را در بر میگیرد، شامل آشنایی با انواع جرثقیلهای سقفی، اجزای تشکیلدهنده، اصول فیزیکی حرکت بار، قوانین و مقررات ایمنی، و روشهای تشخیص خطرات است. همچنین آموزش کامل دستورالعمل ايمني شرکت، نحوه استفاده از تجهیزات حفاظت فردی و پروتکلهای اضطراری بخش جداییناپذیر این مرحله محسوب میشود.

آموزش عملی که حداقل ۶۰ ساعت تمرین تحت نظارت مربی مجرب را شامل میشود، فرصت کسب تجربه واقعی را برای متقاضیان فراهم میکند. این مرحله شامل آشنایی با کنترلهای جرثقیل، تمرین حرکات پایه، کار با بارهای مختلف و شبیهسازی شرایط اضطراری است. متقاضیان باید در انواع مختلف عملیات باربرداري مهارت کسب کنند و قابلیت تصمیمگیری صحیح در شرایط مختلف را نشان دهند.

گواهینامه جرثقیل که توسط مراکز معتمد صادر میشود، نشاندهنده تأیید صلاحیت فنی و ایمنی اپراتور است. این گواهینامه معمولاً شامل طبقهبندی بر اساس نوع و ظرفیت جرثقیل است و دارای اعتبار زمانی محدود میباشد. برای دریافت گواهینامه، متقاضی باید آزمونهای نظری و عملی را با موفقیت گذرانده و شرایط سنی، جسمانی و روانی لازم را داشته باشد. همچنین گذراندن دورههای بازآموزی دورهای برای تمدید گواهینامه الزامی است.

ارزیابی مستمر عملکرد اپراتورها پس از دریافت گواهینامه، بخش مهمی از سیستم کیفیت ایمنی محسوب میشود. این ارزیابی باید شامل نظارت بر عملکرد روزانه، بررسی رعایت دستورالعملهای ایمنی، و ارزیابی توانایی تصمیمگیری در شرایط مختلف باشد. نتایج این ارزیابیها میتواند نیازهای آموزشی اضافی را مشخص کرده و برنامه بهبود مهارت اپراتورها را تعیین کند.

آموزش تخصصی برای کار با جرثقیلهای ویژه مثل جرثقیلهای ضد انفجار یا سیستمهای خودکار، نیازمند دورههای اضافی است. این دورهها باید شامل آشنایی با ویژگیهای خاص این تجهیزات، محدودیتها و احتیاطات ویژه باشد. همچنین آموزش کار در محیطهای پرخطر مثل صنایع پتروشیمی یا هستهای نیازمند گذراندن دورههای تخصصی ایمنی محیطی است.

سیستم آموزش مستمر و بازآموزی که حداقل سالانه یک بار انجام میشود، امکان بهروزرسانی دانش اپراتورها با جدیدترین فناوریها، روشها و مقررات را فراهم میکند. این برنامهها همچنین فرصتی برای بررسی حوادث رخ داده، تحلیل علل و آموزش روشهای پیشگیری محسوب میشوند. استفاده از شبیهسازهای پیشرفته و واقعیت مجازی در این دورهها میتواند کیفیت آموزش را به طور قابل توجهی بهبود بخشد.

برنامه توسعه مهارتهای رهبری و تیمسازی برای اپراتورهای باتجربه که نقش مربی یا سرپرست را بر عهده دارند، بخش مهمی از سیستم آموزش محسوب میشود. این افراد باید علاوه بر تسلط کامل بر فنون اپراتوری، توانایی آموزش، راهنمایی و نظارت بر سایر کارکنان را نیز داشته باشند. آموزش مهارتهای ارتباطی، مدیریت بحران و رهبری تیم برای این گروه ضروری است.

شناسایی و مدیریت خطرات رایج در عملیات جرثقیل سقفی

شناسایی دقیق و مدیریت علمی خطرات، اساس هر برنامه ایمنی جرثقیل سقفی محسوب میشود. خطرات موجود در این عملیات طیف گستردهای از ریسکهای مکانیکی، الکتریکی، محیطی و انسانی را شامل میشود که هر کدام میتوانند عواقب جدی داشته باشند. بر اساس مطالعات انجام شده توسط مرکز تحقیقات ایمنی صنعتی، بیش از ۹۰ درصد حوادث جرثقیلها قابل پیشگیری بوده و ناشی از عدم شناسایی یا مدیریت نادرست خطرات است.

سقوط بار یکی از خطرناکترین و رایجترین خطرات در عملیات جرثقیل سقفی است که میتواند منجر به مرگ یا جراحت شدید کارکنان شود. این خطر معمولاً ناشی از شکست سيم بكسل، نقص در قلاب جرثقيل، اضافه بار یا بستن نادرست بار است. برای مدیریت این خطر، باید برنامه بازرسی دقیق و منظم تجهیزات اجرا شود، محدودیتهای وزنی به شدت رعایت گردد و روشهای صحیح بارگیری و تسمهبندی آموزش داده شود. همچنین ایجاد محدوده امن و ممنوعیت حضور افراد در زیر بار معلق از اقدامات ضروری است.

برخورد جرثقیل با موانع یا سازههای اطراف، خطر دیگری است که میتواند آسیبهای جدی به تجهیزات و کارکنان وارد کند. این مشکل معمولاً در اثر عدم رعایت حداقل فواصل ایمنی، نقص در سیستمهای محدودکننده یا خطای اپراتور رخ میدهد. نصب سنسورهای تشخیص مانع، تعیین و علامتگذاری محدودههای ایمن، آموزش دقیق اپراتورها در مورد ابعاد جرثقیل و محدوده حرکت، و نگهداری صحیح سیستمهای محدودکننده از راهکارهای مدیریت این خطر محسوب میشوند.

خطرات الکتریکی که شامل برق گرفتگی، آتشسوزی و انفجار میشود، از جمله خطرات جدی در عملیات جرثقیلهای سقفی است. رطوبت، آسیب به کابلها، نقص در سیستم ارت و تماس با خطوط برق فشار قوی از عوامل اصلی این خطرات هستند. برای کنترل این ریسکها، باید سیستمهای الکتریکی مطابق با استانداردهای ملی و بینالمللی طراحی و نصب شوند، بازرسیهای دورهای برقی انجام گیرد، سیستم ارت به درستی نصب و نگهداری شود، و کارکنان در مورد خطرات الکتریکی و اقدامات ایمنی آموزش ببینند.

ناپایداری و واژگونی جرثقیل که معمولاً در اثر اضافه بار، توزیع نامناسب وزن یا نقص در سیستمهای تعادل رخ میدهد، میتواند فاجعهآمیز باشد. مدیریت این خطر نیازمند محاسبه دقیق مرکز ثقل بار، رعایت محدودیتهای لنگر واژگونی، بررسی سلامت ساختار نصب جرثقیل و آموزش اپراتورها در مورد اصول تعادل و پایداری است. همچنین نصب سیستمهای هشدار اضافه بار و محدودکنندههای لنگر از اقدامات ضروری محسوب میشود.

خطرات ناشی از شرایط جوی نامساعد مثل باد شدید، یخبندان، مه غلیظ یا رعد و برق میتواند عملیات جرثقیل را بسیار خطرناک کند. برای مدیریت این خطرات، باید سیستم پایش شرایط جوی نصب شود، حدود مجاز شرایط جوی برای عملیات تعیین گردد، پروتکلهای توقف کار در شرایط نامساعد تدوین شود و اپراتورها در مورد تشخیص و واکنش به شرایط خطرناک آموزش ببینند.

خطرات ارگونومیک و مرتبط با سلامت اپراتور نیز نباید نادیده گرفته شود. کار طولانی مدت در کابین، نشستن در وضعیت نامناسب، استرس ناشی از مسئولیت بالا و خستگی میتواند منجر به کاهش عملکرد و افزایش احتمال خطا شود. طراحی ارگونومیک کابین، برنامهریزی شیفتکاری مناسب، ایجاد برنامههای تناوب کار و استراحت، و آموزش تکنیکهای مدیریت استرس از راهکارهای کنترل این خطرات است.

مدیریت جامع خطرات نیازمند اجرای چرخه مستمر شناسایی، ارزیابی، کنترل و نظارت است. این فرآیند باید شامل انجام ارزیابی ریسک منظم، تدوین و بهروزرسانی برنامههای کنترل خطرات، آموزش مستمر کارکنان، نظارت بر اجرای اقدامات کنترلی و بررسی مستمر کارایی اقدامات اتخاذ شده باشد. استفاده از روشهای نوین مثل تحلیل ریسک کمی، ماتریس خطر و سیستمهای مدیریت ایمنی یکپارچه میتواند کارایی این فرآیند را به طور قابل توجهی بهبود بخشد.

استانداردها و مقررات ملی و بینالمللی ایمنی جرثقیل

رعایت استانداردها و مقررات ایمنی، چارچوب قانونی و فنی لازم برای بهرهبرداری ایمن از جرثقیلهای سقفی را فراهم میکند. این استانداردها بر اساس تجربیات جهانی، تحقیقات علمی و بهترین شیوههای صنعتی تدوین شدهاند و پایهای محکم برای طراحی، ساخت، نصب و بهرهبرداری ایمن از جرثقیلها محسوب میشوند. عدم رعایت این استانداردها نه تنها خطرات جدی ایمنی به همراه دارد، بلکه پیامدهای حقوقی و مالی سنگینی نیز در پی خواهد داشت.

استانداردهای بینالمللی ISO که توسط سازمان بینالمللی استاندارد تدوین شدهاند، مرجع اصلی طراحی و ساخت جرثقیلهای سقفی در سطح جهان محسوب میشوند. استاندارد ISO 9374 که مخصوص جرثقیلهای سقفی است، الزامات طراحی، محاسبه بارها، انتخاب مواد و آزمونهای مورد نیاز را تعیین میکند. این استاندارد همچنین ضرایب اطمینان، حداقل عمر مفید قطعات و روشهای تست را مشخص کرده است. رعایت این استاندارد برای دریافت گواهینامه جرثقیل و تضمین ایمنی عملیات ضروری است.

استانداردهای اروپایی EN که در اتحادیه اروپا اجباری هستند، الزامات سختگیرانهای برای ایمنی جرثقیلها تعیین کردهاند. استاندارد EN 15011 مخصوص جرثقیلهای سقفی، الزامات ایمنی شامل سیستمهای حفاظتی، دستورالعملهای بهرهبرداری و برنامههای تعمیر و نگهداری را مشخص میکند. همچنین این استاندارد الزاماتی برای آموزش اپراتورها، مستندسازی عملیات و گزارشدهی حوادث تعیین کرده است.

استانداردهای آمریکایی ASME و ANSI که در صنایع آمریکای شمالی کاربرد گسترده دارند، رویکرد جامعی به ایمنی جرثقیلها ارائه میدهند. استاندارد ASME B30.2 مخصوص جرثقیلهای سقفی، الزامات دقیقی برای طراحی سیستمهای ایمنی، روشهای بازرسی، آزمونهای دورهای و صلاحیت اپراتورها تعیین کرده است. این استاندارد همچنین پروتکلهای واکنش اضطراری و مدیریت حوادث را نیز پوشش میدهد.

در ایران، استانداردهای ملی ایران (ISIRI) که بر اساس استانداردهای بینالمللی تدوین شدهاند، چارچوب قانونی برای جرثقیلهای سقفی ارائه میدهند. استاندارد ISIRI 8686 مخصوص ایمنی جرثقیل سقفی، الزامات فنی طراحی، ساخت و نصب را مشخص کرده است. همچنین استاندارد ISIRI 45001 مربوط به سیستم مدیریت ایمنی و بهداشت شغلی، چارچوب مدیریتی لازم برای اجرای برنامههای ایمنی جرثقیل را فراهم میکند.

مقررات سازمان تنظیم مقررات و ارتباطات رادیویی و قانون کار ایران، الزامات قانونی مربوط به بهرهبرداری از جرثقیلهای سقفی را تعیین کردهاند. بر اساس این مقررات، تمامی جرثقیلها باید دارای گواهینامه فنی معتبر باشند، اپراتورها باید دارای مجوز رسمی بوده و برنامههای بازرسی و تعمیر و نگهداری باید مطابق با استانداردهای تصویب شده اجرا شوند. همچنین گزارشدهی حوادث و نگهداری سوابق فنی الزامی است.

استانداردهای تخصصی برای کاربردهای ویژه مثل جرثقیلهای ضد انفجار، جرثقیلهای دریایی یا جرثقیلهای کاربرد هستهای نیز وجود دارد که الزامات سختگیرانهتری را تعیین میکند. استاندارد IECEx برای تجهیزات ضد انفجار، استاندارد DNV برای کاربردهای دریایی و استاندارد ASME N برای کاربردهای هستهای از جمله این استانداردهای تخصصی هستند.

نظارت و اجرای استانداردها توسط نهادهای ذیصلاح مثل سازمان بازرسی فنی، اداره کل تعاون، کار و رفاه اجتماعی و سازمانهای صنعتی تخصصی انجام میشود. این نهادها مسئولیت صدور مجوزها، انجام بازرسیهای دورهای، بررسی حوادث و اعمال جریمههای قانونی را بر عهده دارند. همکاری سازنده با این نهادها و رعایت کامل الزامات آنها برای حفظ مجوزهای فعالیت و جلوگیری از مشکلات حقوقی ضروری است.

بهروزرسانی مستمر دانش نسبت به تغییرات استانداردها و مقررات، مسئولیت مدیران و متخصصان ایمنی در سازمانها محسوب میشود. استانداردها به طور مستمر بازنگری و بهروزرسانی میشوند و عدم آگاهی از این تغییرات میتواند منجر به عدم انطباق و پیامدهای ناخواسته شود. شرکت در کنفرانسها، دورههای آموزشی و عضویت در انجمنهای تخصصی از راهکارهای حفظ آگاهی از آخرین تطورات استانداردها است.

فناوریهای نوین و سیستمهای هوشمند در ایمنی جرثقیلها

پیشرفتهای تکنولوژی در دهههای اخیر، انقلابی در زمینه ایمنی جرثقیلهای سقفی ایجاد کرده است. فناوریهای نوین نه تنها امکان کنترل دقیقتر و ایمنتر عملیات را فراهم کردهاند، بلکه قابلیت پیشبینی و پیشگیری از حوادث را نیز به طور چشمگیری افزایش دادهاند. این تحولات باعث شده است که جرثقیلهای مدرن از ابزارهای ساده مکانیکی به سیستمهای پیچیده و هوشمند تبدیل شوند که قابلیت خودکنترلی و خودتشخیصی دارند.

سیستمهای کنترل هوشمند (Smart Control Systems) که بر پایه میکروپروسسورهای پیشرفته طراحی شدهاند، امکان کنترل دقیق و هماهنگ تمامی حرکات جرثقیل را فراهم میکنند. این سیستمها قابلیت تنظیم خودکار سرعت بر اساس وزن بار، شرایط محیطی و موقعیت جرثقیل را دارند. همچنین الگوریتمهای پیشرفته ضد نوسان (Anti-Sway) که در این سیستمها تعبیه شده، نوسانات بار را به حداقل رسانده و دقت و ایمنی عملیات را افزایش میدهند. تکنولوژی کنترل تطبیقی (Adaptive Control) نیز امکان تطبیق خودکار سیستم با شرایط متغیر کاری را فراهم میکند.

سنسورهای پیشرفته و سیستمهای نظارت مداوم، اطلاعات بلادرنگ از وضعیت تمامی اجزای جرثقیل ارائه میدهند. سنسورهای فشار بر روی سيم بكسل، امکان تشخیص دقیق وزن بار و تشخیص زودهنگام آسیبهای احتمالی را فراهم میکنند. سنسورهای لرزش (Vibration Sensors) که بر روی اجزای مختلف نصب میشوند، قابلیت تشخیص نقصهای مکانیکی مثل سایش یاتاقانها، عدم تعادل یا لقی غیرطبیعی را دارند. این اطلاعات به سیستم مدیریت مرکزی ارسال شده و امکان تعمیرات پیشگیرانه را فراهم میکند.

سیستمهای تشخیص مانع (Obstacle Detection) که از فناوریهای لیدار، رادار یا دوربینهای سهبعدی استفاده میکنند، امکان تشخیص خودکار موانع در مسیر حرکت جرثقیل یا بار را دارند. این سیستمها در صورت تشخیص خطر برخورد، فوراً عملیات را متوقف کرده یا مسیر را تغییر میدهند. فناوری بینایی ماشین (Machine Vision) نیز امکان تشخیص وضعیت قلاب جرثقيل، صحت بارگیری و حتی تشخیص افراد در محدوده خطرناک را فراهم میکند.

سیستمهای مدیریت ناوگان (Fleet Management) که قابلیت نظارت همزمان بر چندین جرثقیل را دارند، امکان بهینهسازی عملیات و جلوگیری از تداخل مسیرها را فراهم میکنند. این سیستمها با استفاده از الگوریتمهای هوشمند، بهترین مسیر و زمانبندی برای هر عملیات را تعیین کرده و از تصادف بین جرثقیلها جلوگیری میکنند. قابلیت ردیابی موقعیت دقیق (GPS/RTK) نیز امکان کنترل دقیق موقعیت و حرکت را در محیطهای پیچیده فراهم میکند.

فناوری اینترنت اشیاء (IoT) در جرثقیلهای مدرن، امکان اتصال تمامی اجزا به شبکه مرکزی و تبادل اطلاعات بلادرنگ را فراهم میکند. این فناوری امکان نظارت از راه دور، تشخیص خرابیها، برنامهریزی تعمیرات و حتی کنترل از راه دور را ممکن میسازد. دادههای جمعآوری شده توسط این سیستمها میتواند برای تحلیلهای پیشرفته و بهینهسازی عملکرد استفاده شود.

هوش مصنوعی و یادگیری ماشین، فصل جدیدی در ایمنی جرثقیلها آغاز کردهاند. الگوریتمهای یادگیری عمیق قابلیت تحلیل الگوهای عملکرد، پیشبینی خرابیها و حتی تشخیص رفتارهای پرخطر اپراتورها را دارند. این سیستمها با تحلیل دادههای تاریخی، میتوانند بهترین راهکارهای بهرهبرداری را پیشنهاد داده و احتمال وقوع حوادث را به حداقل برسانند.

سیستمهای واقعیت افزوده (Augmented Reality) و واقعیت مجازی (Virtual Reality) نیز کاربردهای فزایندهای در آموزش اپراتورها و شبیهسازی عملیات پیدا کردهاند. این فناوریها امکان آموزش در محیط کاملاً ایمن، تمرین سناریوهای اضطراری و کسب تجربه بدون ریسک را فراهم میکنند. همچنین سیستمهای واقعیت افزوده میتوانند اطلاعات مفیدی مثل وزن بار، وضعیت سیستمها و هشدارهای ایمنی را مستقیماً در میدان دید اپراتور نمایش دهند.

با وجود تمامی مزایای این فناوریها، پیادهسازی آنها نیازمند سرمایهگذاری قابل توجه، آموزش کارکنان و تغییر در فرآیندهای کاری است. همچنین اتکای بیش از حد به فناوری و نادیده گرفتن اصول بنیادین ایمنی میتواند خطرات جدیدی ایجاد کند. بنابراین، پیادهسازی این فناوریها باید به صورت تدریجی، با حفظ تعادل بین فناوری و عنصر انسانی، و با توجه به شرایط خاص هر سازمان انجام شود.

مدیریت بحران و پروتکلهای واکنش اضطراری

آمادگی برای مواجهه با شرایط اضطراری و مدیریت بحران، یکی از ارکان اساسی ایمنی در عملیات جرثقیلهای سقفی محسوب میشود. علیرغم اجرای تمامی اقدامات پیشگیرانه، احتمال وقوع حوادث همواره وجود دارد و آمادگی مناسب برای مواجهه با این موقعیتها میتواند تفاوت بین یک حادثه جزئی و فاجعهای بزرگ باشد. مطالعات نشان میدهد که واکنش صحیح و بهموقع در دقایق اول وقوع حادثه، تأثیر تعیینکنندهای در کاهش خسارات جانی و مالی دارد.

برنامه مدیریت بحران باید شامل شناسایی انواع سناریوهای اضطراری احتمالی باشد. سقوط بار، خرابی ناگهانی جرثقیل، آتشسوزی، برق گرفتگی، گیر کردن اپراتور در کابین، شکست ساختاری و حوادث ناشی از شرایط جوی از جمله سناریوهای رایجی هستند که باید برای آنها برنامه واکنش مشخص و تمرین شده داشت. هر سناریو نیازمند اقدامات خاص، تیم واکنش متفاوت و تجهیزات مخصوص است که باید از قبل شناسایی و آماده شوند.

سیستم هشدار اضطراری که قابلیت اطلاعرسانی سریع به تمامی کارکنان را داشته باشد، نخستین قدم در مواجهه با بحران است. این سیستم باید شامل آژیرهای صوتی، چراغهای هشدار، سیستم اطلاعرسانی صوتی و امکان ارتباط مستقیم با خدمات اضطراری باشد. کلیدهای قطع اضطراری که در نقاط مختلف کارگاه نصب شدهاند، باید امکان قطع فوری برق تمامی جرثقیلها را داشته باشند. همچنین سیستمهای ارتباطی یدکی که در صورت قطع برق یا آسیب به سیستم اصلی قابل استفاده باشند، از ضروریات هر برنامه اضطراری محسوب میشوند.

تیم واکنش اضطراری که از کارکنان آموزشدیده و مجرب تشکیل شده، باید ساختار مشخص و وظایف تعریف شده داشته باشد. این تیم معمولاً شامل رهبر تیم، مسئول ایمنی، تکنسینهای فنی، پرسنل کمکهای اولیه و رابط با خدمات اضطراری است. هر عضو تیم باید وظایف خود را کاملاً بشناسد و توانایی انجام آنها را در شرایط استرس داشته باشد. برنامه جانشینی برای اعضای کلیدی نیز باید تعریف شود تا در صورت عدم حضور، عملیات واکنش متوقف نشود.

پروتکل نجات اپراتور از کابین در ارتفاع، یکی از حساسترین بخشهای برنامه اضطراری است. این عملیات نیازمند تجهیزات ویژه مثل نردبانهای تلسکوپی، طنابهای نجات، سیستمهای بالابر متحرک و کارکنان متخصص در کار در ارتفاع است. پروتکل باید مراحل دقیق نجات، نحوه ارزیابی وضعیت اپراتور، روشهای ارتباط با فرد گرفتار و اقدامات کمکهای اولیه را مشخص کند. تمرین منظم این پروتکل برای حفظ آمادگی تیم نجات ضروری است.

مدیریت منطقه حادثه شامل ایجاد محدوده امن، کنترل تردد افراد، ایجاد مسیرهای فرار و نقاط تجمع ایمن است. محدوده خطرناک باید فوراً تعیین و با نوار یا مخروطهای ایمنی مشخص شود تا از ورود افراد غیرضروری جلوگیری شود. نقاط تجمع که از قبل تعیین و علامتگذاری شدهاند، باید در فاصله ایمن از محل حادثه قرار داشته و امکان پناهگیری موقت کارکنان را فراهم کنند. مسیرهای فرار نیز باید از موانع پاک بوده و به وضوح مشخص شوند.

هماهنگی با خدمات اضطراری شهری شامل آتشنشانی، اورژانس، پلیس و سازمانهای امداد و نجات، بخش حیاتی مدیریت بحران است. اطلاعات تماس، آدرس دقیق، نقشه دسترسی و مشخصات فنی تأسیسات باید در اختیار این سازمانها قرار گیرد. برقراری ارتباط اولیه، ارائه اطلاعات دقیق از وضعیت حادثه، تعداد مصدومان و نوع کمک مورد نیاز، از وظایف کلیدی تیم مدیریت بحران است.

مستندسازی حادثه و تحلیل علل که از همان ابتدای وقوع شروع میشود، برای درسگیری و پیشگیری از تکرار حوادث مشابه ضروری است. تصاویر، فیلمها، شهادت شاهدان، وضعیت تجهیزات و شرایط محیطی باید به دقت ثبت شود. تیم تحقیق حادثه که از متخصصان مستقل تشکیل میشود، باید علل ریشهای حادثه را شناسایی و اقدامات اصلاحی لازم را پیشنهاد دهد.

تمرینهای دورهای و شبیهسازی حوادث، ابزار اصلی حفظ آمادگی و بهبود پروتکلهای اضطراری محسوب میشوند. این تمرینها باید شامل سناریوهای مختلف، تست تجهیزات، ارزیابی زمان واکنش و شناسایی نقاط ضعف باشند. شرکت ناظران مستقل و دریافت بازخورد از شرکتکنندگان میتواند کیفیت تمرینها را بهبود بخشد. نتایج تمرینها باید برای بهروزرسانی پروتکلها و برنامههای آموزشی استفاده شود.

برنامه بازیابی پس از حادثه که شامل بررسی خسارات، تعمیر تجهیزات، بازگشت تدریجی به عملیات عادی و پیگیری وضعیت مصدومان است، بخش نهایی مدیریت بحران محسوب میشود. این مرحله نیازمند بررسی دقیق سلامت تمامی تجهیزات، اجرای تعمیرات لازم، بازآموزی کارکنان و اطمینان از رفع کامل عوامل حادثهآفرین است. بازگشت به عملیات عادی باید تدریجی بوده و تحت نظارت دقیق متخصصان ایمنی انجام شود.# مطالعات موردی: حوادث واقعی و درسهای آموخته شده

تحلیل حوادث واقعی جرثقیلهای سقفی، ارزشمندترین منبع یادگیری برای بهبود استانداردهای ایمنی و پیشگیری از تکرار مشکلات مشابه محسوب میشود. این مطالعات موردی نه تنها علل ریشهای حوادث را آشکار میسازند، بلکه راهکارهای عملی و مؤثر برای افزایش ایمنی عملیات ارائه میدهند. بررسی دقیق این موارد نشان میدهد که اکثر حوادث ناشی از ترکیب عوامل مختلف بوده و با رعایت اصول ایمنی قابل پیشگیری بودند.

یکی از حوادث مهم که در یک کارخانه فولادسازی رخ داد، سقوط یک قطعه ۳ تنی فولاد از ارتفاع ۸ متری بود که منجر به فوت یک کارگر و مجروحیت دو نفر دیگر شد. تحقیقات نشان داد که علت اصلی حادثه، پارگی سيم بكسل در اثر سایش طولانی مدت بر روی لبه تیز قطعه بار بود. اپراتور جرثقیل از وضعیت نامناسب سیم بکسل اطلاع داشت اما به دلیل فشار زمانی تولید، عملیات را ادامه داده بود.

همچنین عدم استفاده از محافظ برای سیم بکسل و نبود نظارت کافی بر رعایت دستورالعمل ايمني از عوامل مؤثر در این حادثه بود. درس آموخته شده از این حادثه اهمیت بازرسی دقیق روزانه تجهیزات، لزوم توقف فوری عملیات در صورت مشاهده نقص و ضرورت استفاده از تجهیزات محافظ مناسب است.

حادثه دیگری که در یک کارخانه خودروسازی رخ داد، برخورد جرثقیل سقفی با تیر سقف ساختمان بود که منجر به آسیب جدی به ساختار جرثقیل و تعطیلی خط تولید به مدت یک هفته شد. تحلیل این حادثه نشان داد که اپراتور جرثقیل تازهکار بوده و آموزش کافی در مورد محدودیتهای ارتفاعی ندیده بود. همچنین سیستم محدودکننده ارتفاع به دلیل نقص فنی عمل نکرده بود و این نقص در برنامه تعمیر و نگهداری شناسایی نشده بود. این حادثه اهمیت آموزش جامع اپراتورهای جدید، ضرورت تست مستمر سیستمهای ایمنی و لزوم نظارت نزدیک بر اپراتورهای تازهکار را نشان داد.

در یکی از پتروشیمیهای جنوب کشور، حادثه آتشسوزی ناشی از جرقه الکتریکی جرثقیل سقفی رخ داد که خوشبختانه بدون تلفات جانی کنترل شد. تحقیقات نشان داد که سیستم ارت جرثقیل به درستی نصب نشده بود و رطوبت بالای محیط باعث ایجاد جریان نشتی و جرقه شده بود. عدم رعایت استانداردهای نصب تجهیزات الکتریکی در محیطهای پرخطر و نبود بازرسیهای دورهای تخصصی از عوامل مؤثر در این حادثه بود. درس مهم این حادثه، ضرورت رعایت دقیق استانداردهای الکتریکی، انجام بازرسیهای تخصصی منظم و اهمیت تطبیق تجهیزات با شرایط محیطی است.

مطالعه موردی جالب دیگر، حادثه واژگونی جرثقیل در یک کارگاه ساختمانی بود که در اثر باد شدید رخ داد. اگرچه اپراتور مطابق دستورالعمل، عملیات را در شرایط باد شدید متوقف کرده بود، اما جرثقیل در وضعیت پارک شده به دلیل عدم تأمین مهار مناسب دچار واژگونی شد. این حادثه اهمیت پروتکلهای پارک ایمن در شرایط جوی نامساعد، ضرورت تأمین سیستمهای مهار اضطراری و لزوم آموزش اپراتورها در مورد اقدامات لازم در شرایط اضطراری را نشان داد.

یکی از حوادث آموزنده در صنعت کشتیسازی، سقوط بار در اثر شکست قلاب جرثقيل بود. تحلیل متالورژیکی نشان داد که قلاب دارای ترکهای خستگی بود که در بازرسیهای بصری قابل تشخیص نبودند. این حادثه اهمیت استفاده از روشهای بازرسی غیرمخرب مثل مایعات نافذ یا التراسونیک، ضرورت رعایت دورههای تعویض قطعات حساس و لزوم استفاده از قطعات اصل و دارای گواهی کیفیت را برجسته کرد.

حادثه مهم دیگر در یک کارخانه شیمیایی، ریزش اسید در اثر نشتی از مخزن حمل شده توسط جرثقیل بود. علت اصلی، عدم بررسی کافی وضعیت مخزن قبل از حمل و استفاده از تجهیزات نامناسب برای حمل مواد شیمیایی بود. این حادثه اهمیت بررسی دقیق بار قبل از حمل، ضرورت استفاده از تجهیزات تخصصی برای حمل مواد خطرناک و لزوم آموزش اپراتورها در مورد خصوصیات بارهای مختلف را نشان داد.

تحلیل آماری حوادث جرثقیلهای سقفی در سطح جهان نشان میدهد که ۴۵ درصد حوادث ناشی از خطای انسانی، ۳۰ درصد ناشی از نقص تجهیزات، ۱۵ درصد ناشی از شرایط محیطی و ۱۰ درصد ناشی از عوامل سازمانی است. این آمار اهمیت رویکرد جامع به ایمنی که شامل آموزش، تجهیزات، مدیریت و فرهنگ سازمانی باشد را نشان میدهد.

سخن پایانی

ایمنی جرثقیل سقفی مسئولیتی مشترک و غیرقابل انتقال است که بر دوش تمامی اعضای سازمان قرار دارد. از مدیران ارشد که باید منابع و حمایت لازم را فراهم کنند تا اپراتور جرثقیل که در خط مقدم عملیات قرار دارد، هر کس نقشی کلیدی در حفظ جان همکاران خود ایفا میکند. هزینه سرمایهگذاری در ایمنی هرگز قابل مقایسه با ارزش جان انسانها نیست و هر تصمیم و اقدامی باید با در نظر گیری این اولویت اتخاذ شود.

امروز، با توجه به پیشرفتهای تکنولوژی و دسترسی به ابزارهای پیشرفته ایمنی، دیگر جایی برای بهانهتراشی یا سهلانگاری در مسائل ایمنی جرثقیلها وجود ندارد. آنچه که امروز بیش از هر چیز مورد نیاز است، اراده جمعی برای تغییر نگرش، سرمایهگذاری هوشمندانه در آموزش و تجهیزات، و تعهد راسخ به اجرای اصول و استانداردهای ایمنی است.

زمان آن رسیده که هر مدیر، مهندس و اپراتوری که با جرثقیلهای سقفی سروکار دارد، گامهای عملی و مشخصی برای ارتقای سطح ایمنی در محیط کار خود بردارد، چرا که حفظ جان و سلامت کارکنان مقدسترین مأموریت همه ماست.

منابع

- https://www.mdpi.com/1660-4601/20/22/7080

- https://blog.cicb.com/what-are-the-common-causes-of-crane-accidents

- https://www.admiralty.com/practice-areas/construction-site-injuries/machine-related-injuries/crane-accidents/

- https://www.blockotoole.com/ny-construction-accidents/crane-accidents-facts-and-statistics/

- https://www.cdc.gov/niosh/docs/85-111/default.html

- https://www.dgcrane.com/posts/overhead-crane-accidents/

- https://www.ilo.org/sites/default/files/wcmsp5/groups/public/@ed_dialogue/@sector/documents/instructionalmaterial/wcms_161768.pdf

- https://blog.cicb.com/what-are-the-common-causes-of-crane-accidents

- https://www.oshaoutreachcourses.com/blog/crane-safety-statistics/